Operacyjny Reaktory naczyń ciśnieniowych W środowiskach o wysokiej temperaturze wymaga dogłębnego zrozumienia wyzwań stawianych przez podwyższone temperatury. Konieczne jest zastosowanie kombinacji przemyślanych projektów, wysokiej jakości materiałów, zaawansowanych systemów bezpieczeństwa i regularnej konserwacji, aby zapewnić bezpieczeństwo i niezawodność reaktora w tak ekstremalnych warunkach. Bezpieczeństwo operacyjne tych reaktorów jest nie tylko kluczowe dla unikania wypadków, ale także dla utrzymania optymalnych szybkości reakcji chemicznej, efektywności energetycznej i ogólnej stabilności procesu.

Jednym z najważniejszych rozważań reaktorów naczyń ciśnienia roboczego w wysokich temperaturach jest wybór odpowiednich materiałów. Integralność strukturalna reaktora zależy od zastosowanych materiałów, które muszą wytrzymać naprężenia nałożone przez podwyższone temperatury bez poniżania. Stale o wysokiej ścianie, stopy tytanu i inne materiały oporne na temperaturę są powszechnie stosowane ze względu na ich doskonałą odporność na rozszerzalność cieplną, korozję i pełzanie. Co odnosi się do stopniowego odkształcenia materiałów pod naprężeniem w wysokich temperaturach, może z czasem prowadzić do osłabień strukturalnych. Dlatego konieczne jest wybór materiałów, które utrzymują ich siłę i integralność, nawet po przedłużającej się ekspozycji na warunki w wysokiej temperaturze.

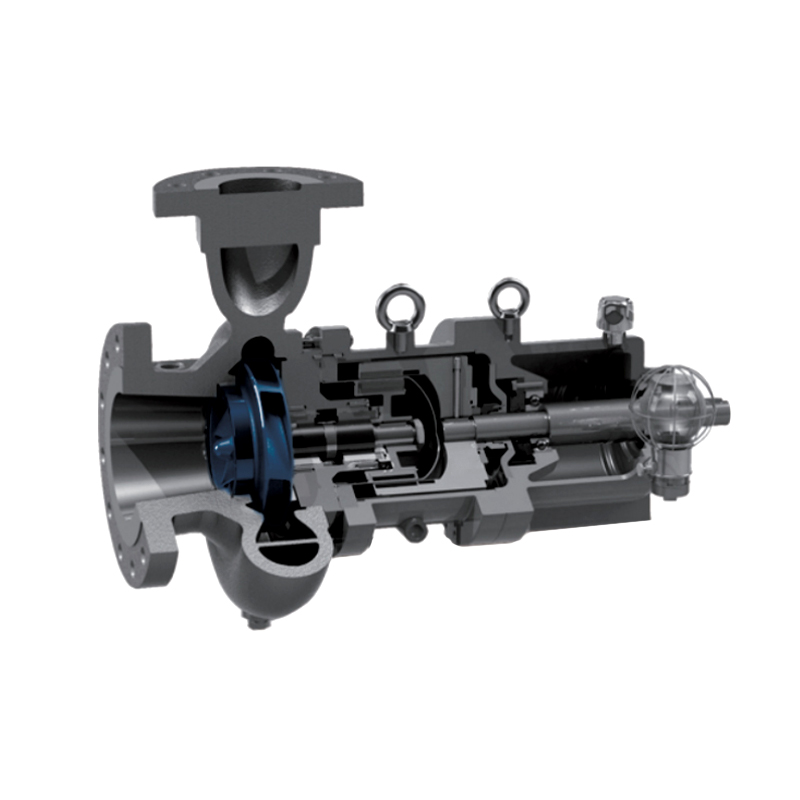

Oprócz wyboru odpowiednich materiałów utrzymanie ciśnienia w bezpiecznych granicach jest kolejnym krytycznym aspektem. Wysokie temperatury wewnątrz reaktora mogą prowadzić do zwiększonego ciśnienia, co, jeśli nie jest właściwie zarządzane, może powodować niebezpieczne sytuacje. Instalowane są systemy złagodzenia ciśnienia, takie jak zawory zwolnienia ciśnienia (PRV) i dyski z pęknięcia, aby zapewnić bezpieczne uwalnianie nadmiernego ciśnienia, zanim będą mogły zbudować się do poziomów niebezpiecznych. Systemy te są zaprojektowane do automatycznego aktywacji, gdy przekroczone są progi ciśnienia, zapobiegając w ten sposób nadciśnienia, co może spowodować pęknięcie naczynia reaktora. Skuteczność tych systemów złagodzenia ciśnienia zależy od ich prawidłowego rozmiaru i regularnych testów, aby potwierdzić, że potrafią poradzić sobie z maksymalnym możliwym ciśnieniem w warunkach wysokotemperaturowych.

W środowiskach o wysokiej temperaturze kluczowe jest również skuteczne zarządzanie ciepłem. Można to osiągnąć poprzez właściwą izolację i zastosowanie zaawansowanych systemów zarządzania termicznego. Izolacja reaktora zmniejsza utratę ciepła lub zyskuje z otaczającego środowiska i pomaga utrzymać stabilne temperatury robocze wewnątrz naczynia. Często stosowane są materiały do izolacji termicznej, takie jak włókna ceramiczne lub piany oporne na wysoką temperaturę. Materiały te nie tylko minimalizują utratę ciepła, ale także pomagają zapobiegać fluktuacji temperatury, które mogą wywoływać naprężenia termiczne na ścianach naczynia, które z czasem mogą prowadzić do pękania lub innych form degradacji materiału.

Stałe monitorowanie i kontrola krytycznych parametrów, takich jak temperatura i ciśnienie, są niezbędne do bezpiecznego działania reaktora. Zaawansowane systemy oprzyrządowania, w tym termopary, przetworniki ciśnienia i czujniki temperatury, umożliwiają monitorowanie wewnętrznego środowiska reaktora. Czujniki te zapewniają ciągłe informacje zwrotne, umożliwiając operatorom dostosowanie parametrów operacyjnych w razie potrzeby. Zautomatyzowane systemy sterowania mogą być zintegrowane z tymi instrumentami, aby upewnić się, że reaktor zawsze działa w bezpiecznych granicach, dokonując automatycznych regulacji, aby zapobiec przegrzaniu lub nadmiernej ciśnienia. W przypadku jakichkolwiek anomalii lub nieprawidłowości system może również ostrzegać operatorów i w razie potrzeby wywołać procedury wyłączania awaryjnego.

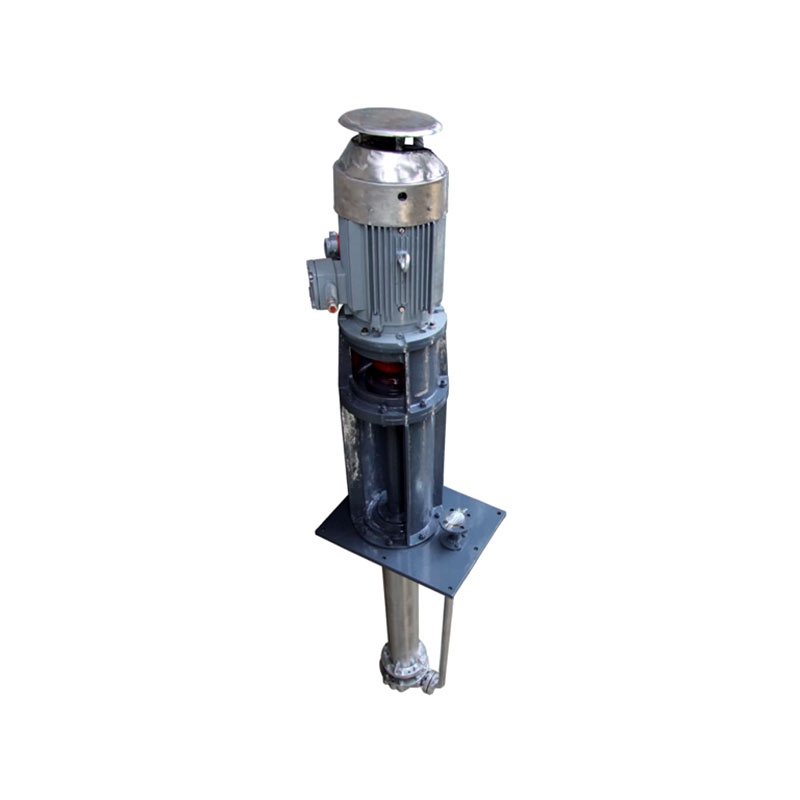

Aby zapobiec przegrzaniu, wiele reaktorów o wysokiej temperaturze obejmuje również systemy wymiany ciepła lub mechanizmy chłodzenia. Systemy te mają na celu rozproszenie ciepła wytwarzanego podczas reakcji chemicznych wewnątrz reaktora, zapewniając, że temperatura pozostaje w optymalnym zakresie dla pożądanego procesu. Wymienniki ciepła używają płynu chłodzącego lub gazu do wchłaniania i wyciągnięcia nadmiaru ciepła, które następnie rozprasza się przez zewnętrzne układy chłodzenia. Kluczowa jest redundancja w tych systemach chłodzenia; Powinny być zaprojektowane do działania, nawet jeśli jeden składnik się nie powiedzie, zapewniając ciągłą kontrolę temperatury i zapobieganie osiągnięciu niebezpiecznych temperatur.

Innym kluczowym czynnikiem zapewniającym bezpieczne działanie reaktorów naczyń ciśnieniowych w warunkach wysokotemperaturowych jest rutynowa konserwacja i kontrola. Wysokie temperatury mogą przyspieszyć zużycie składników reaktora, zwłaszcza uszczelnień, uszczelek i zaworów, które są narażone na rozszerzalność cieplną i zmęczenie materiału. Regularne kontrole pomagają wcześnie wykryć oznaki pogorszenia lub uszkodzenia, umożliwiając terminowe wymiany lub naprawy. Kluczowe obszary, które wymagają częstej uwagi, obejmują sprawdzanie naprężeń termicznych, korozji i oznak zmęczenia w krytycznych elementach, takich jak ściany naczynia reaktora, zawory zwolnienia ciśnienia i wymienniki ciepła.

.jpg)

TOP

TOP