Zbiorniki ciśnieniowe to specjalistyczne pojemniki zaprojektowane do przechowywania cieczy lub gazów pod ciśnieniem znacznie wyższym niż otaczające ciśnienie atmosferyczne. Są niezbędne w wielu gałęziach przemysłu, od ropy i gazu po przetwórstwo chemiczne, wytwarzanie energii, a nawet produkcję żywności. Nie można przecenić ich roli w bezpiecznym przechowywaniu i transporcie płynów pod wysokim ciśnieniem.

1. Utrzymywanie ciśnienia: podstawowa funkcja

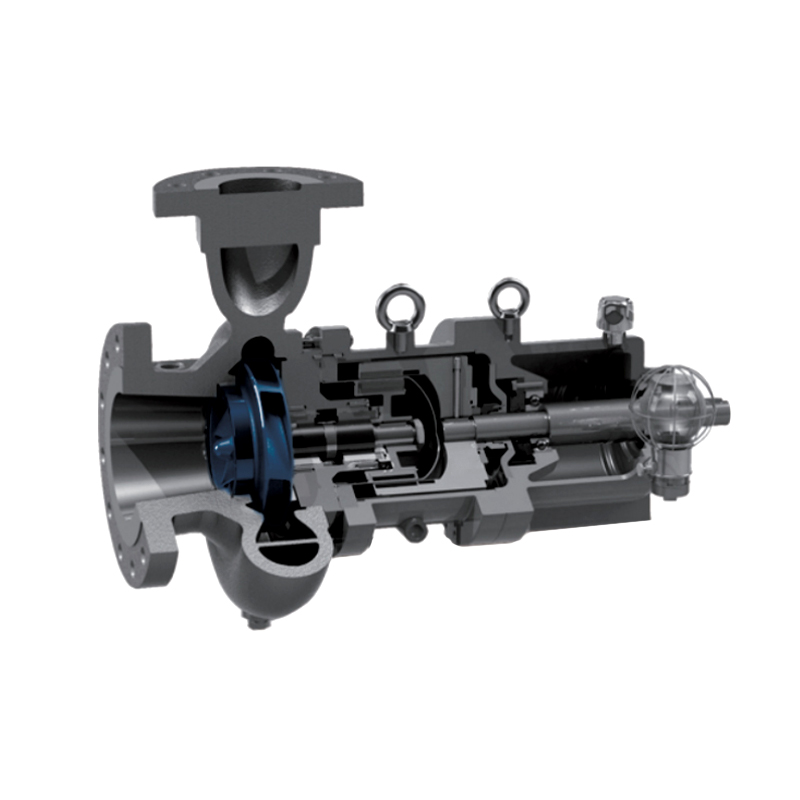

Podstawową funkcją zbiornika ciśnieniowego jest przechowywanie płynów pod wysokim ciśnieniem, uniemożliwiając ich ucieczkę lub spowodowanie awarii. Wewnątrz naczynia ciśnienie płynu wywiera siłę na ścianki, której należy przeciwdziałać, aby zapobiec pęknięciu naczynia. Ciśnienie wewnętrzne jest zazwyczaj znacznie wyższe niż ciśnienie atmosferyczne na zewnątrz i bez odpowiedniego projektu ciśnienie to może prowadzić do katastrofalnych skutków.

Zbiorniki ciśnieniowe są często stosowane w gałęziach przemysłu, w których przechowywane lub transportowane są ciecze lub gazy pod ciśnieniem, na przykład w sektorach chemicznym, petrochemicznym i energetycznym. Aby mieć pewność, że zbiornik będzie mógł bezpiecznie pomieścić te płyny, materiał użyty do jego budowy musi być wystarczająco wytrzymały, aby wytrzymać ciśnienie wewnętrzne i wszelkie siły zewnętrzne, na jakie może napotkać podczas pracy.

Grubość ścianek naczynia odgrywa kluczową rolę w jego wytrzymałości na ciśnienie. Inżynierowie obliczają optymalną grubość na podstawie różnych czynników, takich jak właściwości płynu, temperatura, poziom ciśnienia i wymiary zbiornika. Obliczenia te pomagają określić wytrzymałość ścian statku i zapewniają, że wytrzymają one bezawaryjnie oczekiwane siły wewnętrzne.

2. Względy projektowe dotyczące bezpieczeństwa

Konstrukcja zbiornika ciśnieniowego ma kluczowe znaczenie dla zapewnienia bezpiecznego przechowywania w nim płynów pod wysokim ciśnieniem. Inżynierowie muszą wziąć pod uwagę różne czynniki, takie jak rodzaj płynu, ciśnienie i temperatura robocza oraz potencjalne ryzyko związane z użytkowaniem statku. Projekt musi być także zgodny z przepisami i normami branżowymi, takimi jak ASME dotyczący kotłów i zbiorników ciśnieniowych, aby zapewnić najwyższy poziom bezpieczeństwa i wydajności.

Kluczowe cechy konstrukcyjne obejmują:

-

Grubość ścianki i wzmocnienie: Zbiorniki ciśnieniowe are designed with thicker walls in areas that are subject to higher stress, such as the top, bottom, and near any openings like nozzles and ports. Reinforcements may be added to prevent failure due to excessive pressure buildup.

-

Kształt: Większość zbiorników ciśnieniowych ma kształt cylindryczny lub kulisty. Kształty te pomagają równomiernie rozłożyć nacisk na powierzchnię naczynia, zmniejszając prawdopodobieństwo wystąpienia słabych punktów. Zbiorniki kuliste są szczególnie skuteczne w wytrzymywaniu wysokich ciśnień wewnętrznych ze względu na ich zdolność do równomiernego rozkładania naprężeń.

-

Głowice i zaślepki: Końce zbiorników ciśnieniowych często mają kopułowe lub wklęsłe główki, co pomaga zapobiegać koncentracji ciśnienia na końcach naczynia. Kształty te zostały specjalnie zaprojektowane, aby zmniejszyć naprężenia i poprawić wytrzymałość zbiornika pod wysokim ciśnieniem.

Poniżej znajduje się tabela podsumowująca rodzaje kształtów zbiorników ciśnieniowych i ich zalety:

| Kształt | Opis | Zalety |

|---|---|---|

| Cylindryczny | Długi, przypominający rurkę kształt z okrągłymi końcami. | Najlepszy do równomiernego rozkładu ciśnienia, ekonomiczny. |

| Kulisty | Zaokrąglony kształt z równymi promieniami we wszystkich kierunkach. | Najbardziej wydajny w zastosowaniach wysokociśnieniowych, minimalizuje koncentrację naprężeń. |

| Stożkowy | Stożkowy kształt z szerokim otworem i wąską podstawą. | Często stosowany w celu zmniejszenia ciśnienia; dobre dla niskich i średnich ciśnień. |

Konkretny kształt i zastosowane wzmocnienie zależą od poziomu ciśnienia, właściwości płynu i przeznaczenia naczynia. Stosując się do tych zasad projektowania, zbiorniki ciśnieniowe są w stanie wytrzymać ekstremalne siły generowane przez płyny pod wysokim ciśnieniem.

3. Systemy nadmiarowe ciśnienia

Pomimo skrupulatnej konstrukcji i wytrzymałych materiałów, zbiorniki ciśnieniowe są nadal podatne na sytuacje związane z nadciśnieniem, gdy ciśnienie wewnętrzne przekracza pojemność znamionową zbiornika. Może to wynikać z nagłego napływu płynu, nieprawidłowego działania sprzętu lub zewnętrznych zmian środowiskowych. Aby chronić statek przed katastrofalną awarią, niezbędnym elementem zapewniającym bezpieczeństwo są systemy nadmiarowe ciśnienia.

Istnieją dwa główne typy mechanizmów nadmiarowych ciśnienia stosowanych w zbiornikach ciśnieniowych: ciśnieniowe zawory nadmiarowe (PRV) i płytki bezpieczeństwa.

-

Zawory nadmiarowe ciśnienia (PRV): Zawory PRV są zaprojektowane tak, aby otwierały się, gdy ciśnienie wewnątrz zbiornika przekroczy ustalony próg. Po otwarciu zawór umożliwia ucieczkę płynu lub gazu, zmniejszając ciśnienie wewnętrzne i zapobiegając dalszemu gromadzeniu się. Zawory PRV są regulowane, dzięki czemu nadają się do stosowania w statkach pracujących pod zmiennym ciśnieniem.

-

Dyski pęknięcia: W przeciwieństwie do PRV, płytki bezpieczeństwa są zaprojektowane tak, aby ulegały awarii po osiągnięciu ustawionego ciśnienia. Dysk pęka, tworząc otwór, przez który może wydostać się płyn lub gaz. Chociaż płytki bezpieczeństwa są jednorazowym zabezpieczeniem i nie można ich zresetować, są one często używane w zastosowaniach, w których konieczne jest odciążenie przy dużej prędkości.

W obu przypadkach te urządzenia zabezpieczające pomagają uniknąć niebezpiecznego nadciśnienia, zapewniając drogę ucieczki dla nadciśnienia, zapobiegając potencjalnemu uszkodzeniu zbiornika.

| Mechanizm bezpieczeństwa | Funkcja | Zalety |

|---|---|---|

| Zawory nadmiarowe ciśnienia (PRV) | Otwiera się w celu uwolnienia nadmiaru ciśnienia. | Regulowany, może być używany wielokrotnie, idealny do zmiennych ciśnień. |

| Dyski pęknięcia | Wybucha, umożliwiając szybkie uwolnienie ciśnienia. | Szybka reakcja, prosta i skuteczna w zastosowaniach wysokiego ryzyka. |

4. Protokoły kontroli i konserwacji

Nawet w przypadku solidnej konstrukcji i systemów nadmiarowych ciśnienia regularne kontrole i konserwacja mają kluczowe znaczenie dla zapewnienia ciągłej bezpiecznej pracy zbiorników ciśnieniowych. Z biegiem czasu zbiorniki ciśnieniowe mogą ulegać zużyciu, korozji i zmęczeniu, co może zagrozić ich integralności strukturalnej. Regularna inspekcja pomaga zidentyfikować potencjalne problemy, zanim staną się poważnymi problemami.

Typowe metody kontroli obejmują kontrole wizualne pod kątem korozji lub uszkodzeń, a także techniki badań nieniszczących (NDT), takie jak badania ultradźwiękowe, badania radiograficzne i badania metodą cząstek magnetycznych. Metody te pozwalają inspektorom wykryć wady wewnętrzne, które mogą nie być widoczne gołym okiem.

-

Testy hydrostatyczne: Przed oddaniem do użytku zbiorniki ciśnieniowe poddawane są próbom hydrostatycznym. Wiąże się to z napełnieniem zbiornika wodą i podniesieniem w nim ciśnienia przekraczającego normalne ciśnienie robocze, aby zapewnić, że wytrzyma wyższe ciśnienie bez wycieków i uszkodzeń.

-

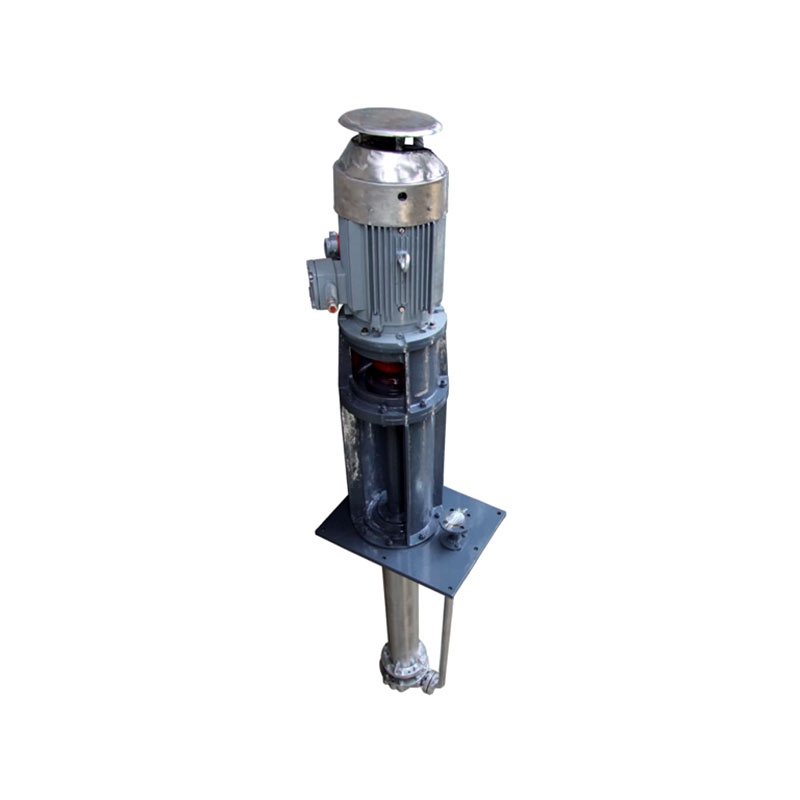

Regularne monitorowanie: Zbiorniki ciśnieniowe are equipped with gauges and sensors that monitor internal pressure, temperature, and fluid levels. These instruments help operators detect any deviations from normal operating conditions, allowing for prompt intervention if necessary.

-

Zaplanowana konserwacja: Zbiorniki ciśnieniowe are often subjected to periodic maintenance schedules, which include cleaning, testing, and replacement of safety components like relief valves or gaskets. These measures extend the lifespan of the vessel and prevent sudden failures.

5. Odporność na korozję i zmęczenie

Zbiorniki ciśnieniowe działają w trudnych warunkach, w których czynniki takie jak korozja, wahania temperatury i powtarzające się cykle zwiększania ciśnienia mogą z czasem prowadzić do zużycia. Aby zaradzić tym problemom, inżynierowie muszą wybrać materiały odporne na korozję i zmęczenie, zapewniające funkcjonalność statku przez zamierzony okres jego użytkowania.

Na przykład stal nierdzewna jest powszechnie stosowana w zbiornikach ciśnieniowych ze względu na jej doskonałą odporność na korozję, szczególnie w obecności chemikaliów lub wilgoci. W niektórych przypadkach można zastosować materiały kompozytowe, takie jak tworzywa sztuczne wzmocnione włóknem szklanym (FRP), ze względu na ich lekkość i odporność na korozję.

- Odporność na zmęczenie: Zbiorniki ciśnieniowe are subjected to repeated pressurization and depressurization cycles. This repeated stress can lead to material fatigue, which may cause cracks or fractures over time. To mitigate this risk, engineers carefully select materials with high fatigue resistance and design the vessel to minimize stress concentrations.

Utrzymanie odporności na korozję i zmęczenie jest niezbędne dla zapewnienia trwałości i bezpiecznego działania zbiorników ciśnieniowych, szczególnie w branżach, w których konsekwencje awarii mogą być katastrofalne.

Często zadawane pytania

1. Jakie rodzaje płynów są powszechnie przechowywane w zbiornikach ciśnieniowych?

Zbiorniki ciśnieniowe służą do przechowywania szerokiej gamy płynów, w tym gazów, takich jak wodór, tlen i azot, a także cieczy, takich jak woda, olej i chemikalia.

2. Jak często należy sprawdzać zbiorniki ciśnieniowe?

Częstotliwość kontroli zależy od konkretnego zastosowania i wymagań prawnych obowiązujących w branży. Jednakże większość statków poddawana jest inspekcjom co roku, a badania hydrostatyczne przeprowadzane są co kilka lat.

3. Czy zbiornik ciśnieniowy może ulec awarii bez ostrzeżenia?

Zbiorniki ciśnieniowe są zaprojektowane z wieloma funkcjami bezpieczeństwa, w tym ciśnieniowymi zaworami nadmiarowymi i płytkami bezpieczeństwa, aby zapobiec awariom. Jednakże niewłaściwa konserwacja lub warunki nadciśnienia mogą nadal prowadzić do awarii, jeśli nie są monitorowane.

Referencje

- Kod ASME dotyczący kotła i zbiornika ciśnieniowego (BPVC). Amerykańskie Stowarzyszenie Inżynierów Mechaników.

- „Podręcznik projektowania zbiorników ciśnieniowych” autorstwa Dennisa R. Moss.

- „Projektowanie i analiza zbiorników ciśnieniowych” Johna F. Schillinga.

.jpg)

TOP

TOP