W złożonym ekosystemie transplubtu płynów przemysłowych, pompa membranowa — w szczególności wariant z podwójną membraną sterowaną powietrzem (AODD) — jest uznawany za najlepsze rozwiązanie problemów. W przeciwieństwie do pomp odśrodkowych, które opierają się na wirnikach o dużej prędkości i uszczelnieniach mechanicznych, pompy membranowe wykorzystują działanie posuwisto-zwrotne, które jest zarówno delikatne dla cieczy, jak i niezwykle odporne na trudne warunki pracy. Od transportu niebezpiecznych chemikaliów w laboratoriach farmaceutycznych po transport szlamów ściernych w ciężkich kopalniach, wszechstronność tych pomp nie ma sobie równych. Jednak ta wszechstronność wiąże się z wyzwaniem: szeroka gama kombinacji materiałów i opcji rozmiarów może sprawić, że proces selekcji będzie zniechęcający. Wybór niewłaściwej konfiguracji może prowadzić do częstych pęknięć membran, nieefektywnego zużycia powietrza i kosztownych przestojów w produkcji.

Rdzeń mechaniczny: zrozumienie dynamiki i zalet pompy AODD

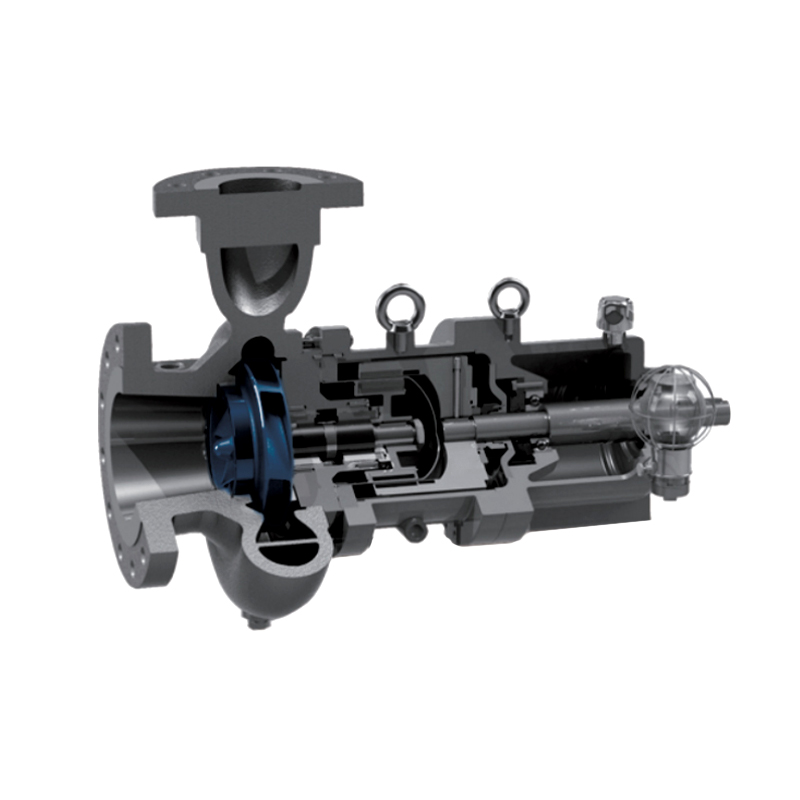

Aby wybrać właściwą pompę, należy najpierw zrozumieć wyjątkowe zalety mechaniczne, jakie oferuje technologia membranowa w porównaniu z innymi konstrukcjami wyporowymi lub odśrodkowymi. Pompa AODD działa na prostej, ale skutecznej zasadzie: sprężone powietrze jest przemieszczane z jednej komory do drugiej za pomocą zaworu rozprowadzającego powietrze, poruszającego dwie membrany tam i z powrotem. W ten sposób powstaje próżnia, która zasysa płyn i ciśnienie, aby go wypchnąć. Ponieważ pompa jest napędzana powietrzem, a nie silnikiem elektrycznym, jest z natury przeciwwybuchowa i idealnie nadaje się do środowisk regulowanych ATEX.

Konstrukcja bez uszczelek i ochrona przed wyciekami

Najważniejszą zaletą inżynieryjną pompy membranowej jest jej konstrukcja bez uszczelnienia. W tradycyjnych pompach odśrodkowych uszczelnienie mechaniczne jest najczęstszym miejscem awarii, szczególnie w przypadku cieczy krystalicznych, ściernych lub silnie korozyjnych. Wyciek z uszczelnienia mechanicznego może prowadzić do skażenia środowiska, utraty drogiego produktu i zagrożenia bezpieczeństwa operatorów. Pompy membranowe całkowicie eliminują to ryzyko, wykorzystując same membrany jako uszczelnienie statyczne. Taka konstrukcja zapewnia całkowitą izolację pompowanej cieczy od atmosfery i wewnętrznego mechanizmu powietrznego pompy. To sprawia, że są one głównym wyborem niebezpieczny transfer substancji chemicznych , gdzie nawet niewielki wyciek może skutkować naruszeniem przepisów lub obrażeniami w miejscu pracy. Co więcej, brak uszczelek mechanicznych oznacza, że na powierzchni uszczelnienia nie wytwarza się ciepło w wyniku tarcia, co pozwala pompie tłoczyć płyny wrażliwe na ciepło bez degradacji ich struktury chemicznej.

Możliwość pracy na sucho i samozasysania

Elastyczność operacyjna jest kluczowym wyróżnikiem pomp AODD. Większość pomp przemysłowych wymaga „zalania” – napełnienia obudowy pompy płynem przed uruchomieniem – i może ulec poważnemu uszkodzeniu, jeśli „pracują na sucho” (pracują bez płynu). Pompy membranowe różnią się zasadniczo. Potrafią samozasysający na sucho co oznacza, że mogą wytworzyć wystarczającą próżnię, aby wyciągnąć płyn z wysokości ssania wynoszącej kilka metrów, nawet po uruchomieniu na sucho. Dodatkowo, jeśli zbiornik będzie pusty, pompa AODD może w nieskończoność pracować na powietrzu bez ryzyka przegrzania lub zatarcia wewnętrznego. Jest to szczególnie cenne w przypadku drenażu studzienek ściekowych, rozbiórki zbiorników i rozładunku, gdzie poziomy cieczy są niespójne. Wybierając pompę o dużej odporności na pracę na sucho, przemysł zmniejsza potrzebę stosowania skomplikowanych przełączników pływakowych lub czujników zabezpieczających przed pracą na sucho, upraszczając ogólną architekturę systemu i zmniejszając koszty konserwacji.

Delikatne obchodzenie się z płynami i przejście ciał stałych

Wiele płynów przemysłowych jest „wrażliwych na ścinanie”, co oznacza, że ich właściwości fizyczne zmieniają się, jeśli zostaną poddane mieszaniu z dużą prędkością. Produkty takie jak przeciery owocowe, specjalistyczne polimery i niektóre oleje mogą zostać zniszczone przez działanie wirnika ścinającego z dużą prędkością. Ruch posuwisto-zwrotny pompy membranowej jest powolny i delikatny, co pozwala zachować integralność płynu. Co więcej, wewnętrzny system zaworów zwrotnych — zwykle wykorzystujący kulki lub klapy — umożliwia przepływ znacznych ilości ciał stałych. W oczyszczaniu ścieków lub w górnictwie pompy muszą tłoczyć ciecze zawierające kamienie, gruz lub gęsty osad. 2-calowa pompa membranowa może często przepuszczać ciała stałe o średnicy do 6 mm lub nawet 50 mm, w zależności od konstrukcji zaworu. Ta zdolność do tłoczenia płynów o dużej lepkości i zawierających cząstki stałe bez zatykania sprawia, że pompa membranowa jest niezbędnym narzędziem w „brudnych” procesach przemysłowych.

Doskonałość operacyjna: metoda STAMP w profesjonalnej selekcji

W branży pompowej metoda „STAMP” jest profesjonalnym złotym standardem zapewniającym prawidłową specyfikację pompy. STAMP oznacza rozmiar, temperaturę, zastosowanie, materiał i ciśnienie. Systematycznie oceniając każdy z tych pięciu czynników, inżynierowie mogą uniknąć błędów związanych z „niewłaściwym zastosowaniem”, które są przyczyną ponad 80 procent przedwczesnych awarii pomp.

Kompatybilność materiałowa: strategia dotycząca części zwilżanych

Składnik „materiałowy” metody STAMP jest prawdopodobnie najbardziej krytyczny dla długoterminowego zwrotu z inwestycji. Pompa membranowa składa się z dwóch głównych kategorii materiałów: korpusu pompy (obudowy zewnętrznej) i zwilżonych elastomerów (membran, kulek i gniazd).

- Materiały obudowy: W przypadku płynów niekorozyjnych, takich jak oleje i rozpuszczalniki, obudowy aluminiowe lub żeliwne stanowią trwałe i ekonomiczne rozwiązanie. Jednakże w przypadku zastosowań w przemyśle spożywczym lub farmaceutycznym, Stal nierdzewna 316 musi spełniać standardy FDA i sanitarne. W przypadku bardzo agresywnych kwasów lub zasad obowiązkowe są obudowy niemetalowe, takie jak polipropylen lub PVDF (Kynar), aby zapobiec rozpuszczaniu się samej obudowy.

- Wybór elastomeru: Membrany są „bijącym sercem” pompy i poddawane są milionom cykli zginania. PTFE (teflon) oferuje niemal uniwersalną odporność chemiczną, ale ma krótszą trwałość przy zginaniu i wymaga dodatkowej membrany. Santopren or Buna-N zapewniają doskonałą trwałość mechaniczną dla zawiesin i olejów na bazie wody, ale szybko ulegają zniszczeniu pod wpływem silnych kwasów. Korzystanie z Tabela zgodności chemicznej jest niezbędne; na przykład pompowanie toluenu za pomocą membrany Buna-N spowoduje pęcznienie i pęknięcie elastomeru w ciągu kilku godzin. Dopasowanie elastomeru do pH, stężenia i temperatury płynu jest najważniejszym krokiem w zapobieganiu nieplanowanym przestojom.

Rozmiar i efektywność zużycia powietrza

„Rozmiar” to coś więcej niż tylko dopasowanie średnicy rury. Wymaga równowagi pomiędzy żądanym natężeniem przepływu (GPM) a całkowitą wysokością dynamiczną (TDH), którą pompa musi pokonać. Częstym błędem jest wybór małej pompy i uruchamianie jej z maksymalną częstotliwością skoku, aby osiągnąć docelowy poziom produkcji. Powoduje to wibracje o wysokiej częstotliwości, zwiększony poziom hałasu i szybkie zmniejszenie średniego czasu między awariami (MTBF).

- Zasada 50 procent: Aby uzyskać optymalną wydajność, profesjonalni inżynierowie zalecają taki dobór pompy, aby wymagane natężenie przepływu zostało osiągnięte przy około 50 procentach maksymalnej wydajności znamionowej pompy. To „przewymiarowanie” pozwala pompie pracować wolniej, bardziej rytmicznie, co radykalnie wydłuża żywotność membran i zaworu powietrza.

- Koszty energii: Sprężone powietrze jest drogim narzędziem. Pompa źle dobrana do swojego zastosowania będzie zużywać nadmierne ilości powietrza. Nowoczesne, wysokowydajne systemy dystrybucji powietrza (ADS) zostały zaprojektowane tak, aby zapobiegać „przepełnianiu” komór powietrznych, co może zmniejszyć zużycie powietrza nawet o 40 procent. Przy wyborze pompy sprawdzenie krzywej „Zużycie powietrza w funkcji przepływu” ma kluczowe znaczenie w celu obliczenia długoterminowego wpływu energii na sprężarki powietrza w obiekcie.

Porównanie techniczne materiałów pomp membranowych

Poniższa tabela służy jako skrócony przewodnik dotyczący dopasowywania materiałów pompy do typowych płynów przemysłowych i warunków.

| Obudowa/Elastomer | Odporność chemiczna | Maksymalna temperatura | Przemysł pierwotny |

|---|---|---|---|

| Stal nierdzewna / PTFE | Bardzo wysoka (uniwersalna) | 104°C | Farmacja, żywność, biotechnologia |

| Polipropylen / Santopren | Wysoka (Kwasy/Zasady) | 66°C | Uzdatnianie wody, galwanizacja |

| Aluminium / Buna-N | Umiarkowane (oleje/rozpuszczalniki) | 82°C | Motoryzacja, ropa i gaz |

| PVDF/PTFE | Ekstremalny (stężony kwas) | 107°C | Półprzewodnik, chemiczny |

| Żeliwo / Neopren | Umiarkowane (materiały ścierne) | 93°C | Górnictwo, Budownictwo |

Często zadawane pytania (FAQ)

Jaka jest różnica między zaworem kulowym a zaworem klapowym?

Zawory kulowe są standardem dla większości cieczy, oferując niezawodne uszczelnienie i wysoką wydajność. Zawory klapowe są przeznaczone do płynów zawierających duże lub ciągnące się ciała stałe (takie jak szmaty lub duże kamienie), które mogłyby uniemożliwić prawidłowe osadzenie kuli.

Dlaczego moja pompa membranowa „przestaje” lub zatrzymuje się w połowie cyklu?

Zgaśnięcie jest zwykle spowodowane dwiema przyczynami: „oblodzeniem” na wylocie powietrza lub zanieczyszczonym zaworem powietrza. W miarę rozszerzania się sprężonego powietrza szybko się ochładza, co może spowodować zamrożenie wilgoci w przewodzie powietrza. Rozwiązaniem tego problemu może być zastosowanie osuszacza powietrza lub tłumika przeciwoblodzeniowego.

Czy mogę używać pompy membranowej do cieczy o dużej lepkości?

Tak. Pompy AODD doskonale nadają się do cieczy lepkich, takich jak melasa lub ciężkie polimery. Należy jednak zmniejszyć prędkość skoku i zastosować większe przewody ssące, aby umożliwić gęstemu płynowi przedostanie się do komór pompy bez kawitacji.

Referencje techniczne i standardy

- Instytut Hydrauliki (HI) 10.1-10.5: Pompy pneumatyczne – nazewnictwo, definicje, zastosowanie i działanie.

- Dyrektywa ATEX 2014/34/UE: Urządzenia i systemy ochronne przeznaczone do stosowania w przestrzeniach zagrożonych wybuchem.

- FDA CFR 21.177: Pośrednie dodatki do żywności: Polimery – Wyroby gumowe przeznaczone do wielokrotnego użytku.

- ISO9001:2015: Systemy zarządzania jakością w produkcji przemysłowych urządzeń pompujących.

.jpg)

TOP

TOP