Rury kompozytowe z wykładziną ceramiczną są znane ze swojej doskonałej odporności na zużycie, odporności na korozję i odporności na wysokie temperatury. Te właściwości sprawiają, że są one niezbędnymi komponentami w branżach takich jak górnictwo, ropa i gaz oraz przetwórstwo chemiczne, gdzie trwałość i niezawodność są najważniejsze. Jednakże, aby zapewnić skuteczne działanie tych rur w większym systemie rurociągów, konieczna jest niezawodna i bezpieczna metoda łączenia. Dostępnych jest kilka rodzajów połączeń dla rur kompozytowych z wyściółką ceramiczną, każdy zaprojektowany tak, aby spełniać określone wymagania aplikacji. Zrozumienie tych metod połączeń ma kluczowe znaczenie dla osiągnięcia najlepszej wydajności, łatwości instalacji i długoterminowej niezawodności systemu.

Jedną z najczęściej stosowanych metod łączenia rur kompozytowych z wykładziną ceramiczną jest spawanie. Technika ta polega na stapianiu końców rur poprzez stopienie stalowych elementów, co skutkuje mocnym, trwałym połączeniem. Spawanie tworzy bezszwowe, szczelne połączenie, idealne do zastosowań wymagających wysokiego ciśnienia i wysokiej temperatury. Chociaż samej okładziny ceramicznej nie można bezpośrednio spawać ze względu na jej kruchość, staranne zarządzanie ciepłem podczas procesu spawania zapewnia, że warstwa ceramiczna nie ulegnie uszkodzeniu. Ta metoda połączenia jest idealna w sytuacjach, w których wymagane jest długotrwałe, trwałe połączenie, na przykład w systemach o znaczeniu krytycznym lub w środowiskach o dużym obciążeniu. Zapewnia również bezpieczną integrację rur z całym systemem, zapewniając wytrzymałość i stabilność.

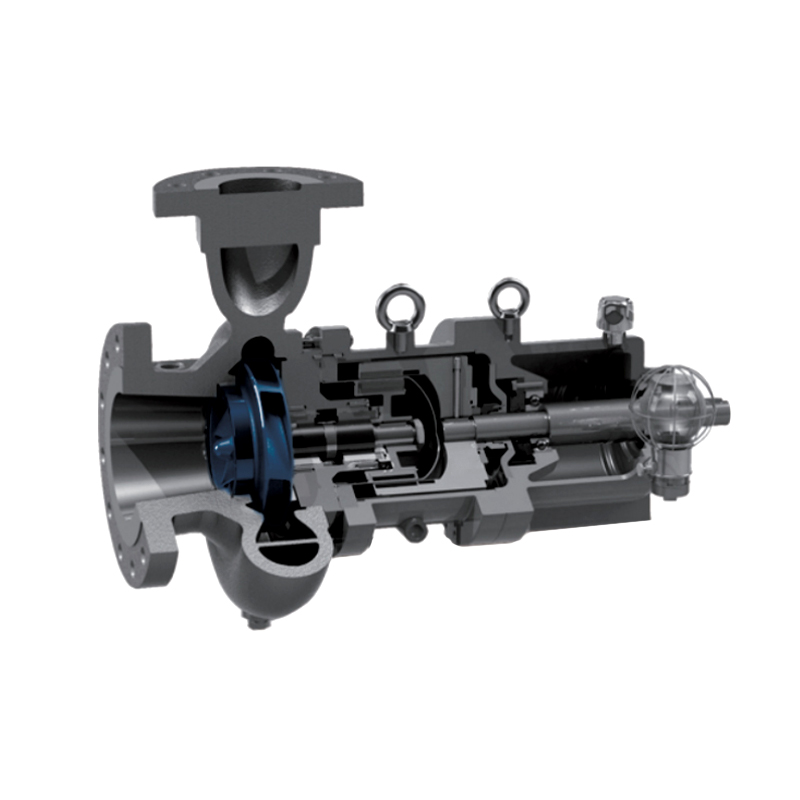

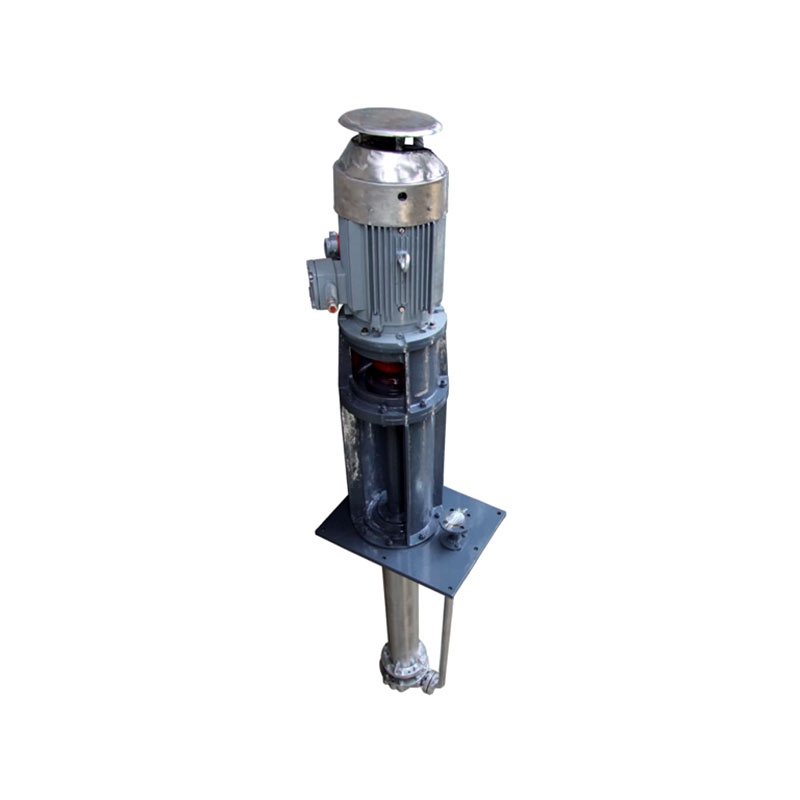

Innym powszechnym rodzajem połączeń są połączenia kołnierzowe. Kołnierze to elementy mechaniczne umożliwiające połączenie dwóch rur lub systemów za pomocą śrub. Kołnierz jest zwykle mocowany do końców rur kompozytowych wyłożonych ceramiką, a następnie inny pasujący kołnierz jest mocowany do drugiej rury lub urządzenia, z uszczelką umieszczoną pomiędzy nimi, aby zapewnić szczelne uszczelnienie. Ten typ połączenia zapewnia dużą elastyczność, ponieważ pozwala na łatwy demontaż i konserwację. Możliwość szybkiego odłączania rur sprawia, że połączenia kołnierzowe są idealne do systemów wymagających częstych przeglądów lub napraw. Są powszechnie używane do łączenia rur kompozytowych wyłożonych ceramiką z pompami, zaworami i innym wyposażeniem w systemie. Połączenia kołnierzowe zapewniają także wygodę łączenia rur z innymi standardowymi systemami rurociągów, zapewniając kompatybilność z różnymi materiałami lub urządzeniami.

W niektórych zastosowaniach wymagających dużej wytrzymałości mechanicznej można zastosować połączenia Vickersa i Rockwella. Tego typu połączenia opierają się na określonych testach twardości i mają na celu zapewnienie, że połączenie zachowa swoją wytrzymałość i integralność pod wpływem naprężeń mechanicznych. Nazwy połączeń Vickersa pochodzą od testu twardości Vickersa, natomiast połączenia Rockwella oparte są na skali twardości Rockwella. Te metody łączenia są zwykle stosowane w zastosowaniach wymagających dużej precyzji i trwałości, gdzie rury są poddawane ekstremalnym siłom, zużyciu i zmęczeniu. Połączenia Vickersa i Rockwella są szczególnie przydatne w systemach, które muszą spełniać rygorystyczne standardy wydajności mechanicznej, zapewniając, że rury nie ulegną uszkodzeniu w trudnych warunkach.

Połączenia gwintowe to kolejna realna metoda łączenia rur kompozytowych z wyściółką ceramiczną, szczególnie w systemach o mniejszej średnicy. W tej metodzie końce rur są gwintowane, co pozwala na wkręcenie ich w specjalnie zaprojektowane złączki. Połączenia gwintowane są łatwiejsze i szybsze w montażu w porównaniu do spawania lub kołnierzowania, co czyni je dobrym rozwiązaniem w przypadku projektów z ograniczeniami czasowymi lub gdzie priorytetem jest łatwość instalacji. Chociaż nadają się do zastosowań niskociśnieniowych, połączenia gwintowe mogą nie zapewniać takiego samego poziomu trwałości jak połączenia spawane lub kołnierzowe w środowiskach o dużych naprężeniach. Niemniej jednak są one bardzo skuteczne w przypadku mniejszych systemów lub instalacji, w których wymagany jest częsty demontaż i ponowna konfiguracja.

.jpg)

TOP

TOP